Stellen Sie sich vor: Sie haben Wochen damit verbracht, Ihre Produktverpackungsdesign. Die Farben sind lebendig, Ihr Logo ist perfekt positioniert und jedes Detail schreit nach Premium-Qualität. Aber wenn Ihr bedruckte Schachteln Wenn Sie ankommen, ist die Realität niederschmetternd: stumpfe Farben, abgeschnittener Text und verschwommene Bilder, die Ihre Marke amateurhaft aussehen lassen.

Dieses Szenario kommt häufiger vor, als Sie denken. Der Übeltäter? Grafikdateien, die nicht richtig für den Druck vorbereitet sind.

Folgendes steht auf dem Spiel: 72% der Verbraucher geben an, dass das Verpackungsdesign ihre Kaufentscheidungen beeinflusst. Wenn Ihre Verpackung nicht überzeugt, verlieren Sie nicht nur Geld für Nachdrucke, sondern möglicherweise auch Kunden im kritischsten Moment ihres Kaufprozesses.

Die gute Nachricht? Diese kostspieligen Fehler sind völlig vermeidbar. Dieser Leitfaden führt Sie Schritt für Schritt durch die Vorbereitung druckfertiger Verpackungsgrafiken und verwandelt Sie von jemandem, der auf das Beste hofft, in jemanden, der genau weiß, was er tut.

Was macht Verpackungsgrafiken „druckfertig“?

Stellen Sie sich druckfertige Grafiken wie ein perfekt zubereitetes Rezept vor. So wie ein Koch präzise Maße und die richtigen Zutaten benötigt, benötigt Ihr Drucker Dateien mit genauen Spezifikationen, um einwandfreie Ergebnisse zu liefern.

Druckfertige Verpackungsgrafiken sind Dateien, die Ihr Drucker sofort verwenden kann – ohne Anpassungen, ohne E-Mail-Verkehr und ohne Verzögerungen. Das macht den Unterschied zwischen einer reibungslosen zweiwöchigen Produktion und einem frustrierenden Monat voller Korrekturen und Nachdrucke.

Ihre Datei ist druckbereit, wenn sie Folgendes enthält:

- Korrekte Abmessungen mit entsprechenden Beschnittbereichen

- CMYK-Farbe Modus für genaue Farbwiedergabe

- Hochauflösende Bilder (mindestens 300 DPI)

- Umrissene Schriftarten, die nicht unerwartet ersetzt werden

- Organisierte Ebenen trennen Kunstwerke von Schnittlinien

- Vektorgrafiken für gestochen scharfe Logos und Texte

Ein Verpackungsspezialist drückt es so aus: „Wenn Sie zusätzlich 15 Minuten mit der Überprüfung Ihrer Grafiken verbringen, können Sie 15 Tage und Tausende von Dollar für Nachdrucke sparen.“ Die technischen Anforderungen mögen zunächst überwältigend erscheinen, aber jede dient einem bestimmten Zweck: Sie schützen Ihre Vision vor Produktionspannen.

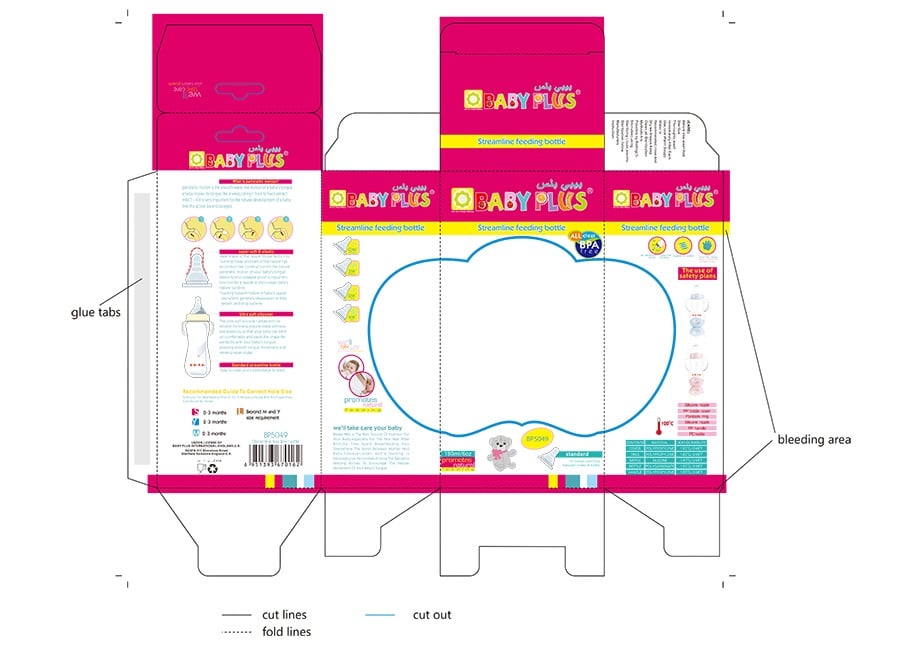

Schritt 1: Beginnen Sie mit der richtigen Grundlage – Ihrer Stanzformvorlage

Dein Stanzlinie ist wie der architektonische Bauplan Ihrer Verpackung. Er zeigt genau, wo jeder Schnitt, jede Falte und jede Klebelasche hingehört. Wenn Sie hier einen Fehler machen, wird alles, was folgt, zu einem kostspieligen Fehler.

Erstellen Sie niemals Ihre eigene Stanzform und ändern Sie nicht die Vorlage einer anderen Person. Dies mag zwar wie eine Zeitersparnis erscheinen, ist aber in Wirklichkeit eine Katastrophe, die nur darauf wartet, zu passieren. Jeder Verpackungsstil verfügt über präzise Maße, die Materialstärke, Faltmechanik und Drucktoleranzen berücksichtigen.

Richten Sie Ihre Stanzform richtig ein

Wenn Sie Ihre Stanzform von Ihrem Verpackungslieferanten erhalten:

Überprüfen Sie die Abmessungen sofort. Überprüfen Sie noch einmal, ob die Maße genau mit den Produktspezifikationen übereinstimmen. Schon eine Abweichung von 2 mm kann bedeuten, dass Ihr Produkt nicht richtig passt.

Verstehen Sie die Farbcodierung. Professionelle Stanzlinien verwenden branchenübliche Farben: rote Linien für Schnitte, blaue für Falze und grüne für Beschnittbereiche. Diese Auswahl ist nicht willkürlich, sondern eine universelle Sprache, auf die sich Ihr Drucker verlässt.

Sperren Sie die Stanzlinienebene. Halten Sie diese Ebene beim Entwerfen getrennt und gesperrt. Sie dient als nicht druckbare Referenzanleitung, und ein versehentliches Verschieben dieser Linien kann kostspielige Probleme verursachen.

Kennen Sie Ihre Orientierung. Bevor Sie mit dem Designen beginnen, legen Sie fest, welche Felder die Vorder-, Rückseite und Seitenteile darstellen. Sie wären überrascht, wie viele Designer versehentlich verkehrt herum liegende Layouts erstellen, weil sie die Stanzlinienstruktur falsch verstanden haben.

Betrachten Sie Ihre Stanzlinie als heilig – respektieren Sie ihre Grenzen und sie wird Sie zum Erfolg führen.

Schritt 2: Konfigurieren Sie Ihre Datei für einen erfolgreichen Druck

Nachdem Ihre Stanzlinie fixiert ist, ist es an der Zeit, Ihre Designdatei mit den technischen Spezifikationen einzurichten, die Amateurarbeit von professionellen Ergebnissen unterscheiden.

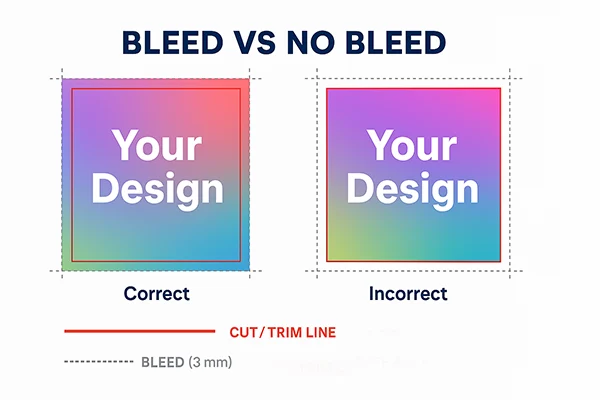

Leinwandgröße und Beschnitt: Ihr Sicherheitsnetz

Ihre Zeichenfläche muss genau den Abmessungen der Stanzlinie entsprechen, einschließlich des Beschnittbereichs. Beschnitt ist Ihre Versicherung gegen weiße Ränder– es handelt sich um die zusätzlichen 2–3 mm des Bildmaterials, die über die Stelle hinausragen, an der Ihre Verpackung ausgeschnitten wird.

Darum ist der Beschnitt wichtig: Industrielle Schneidegeräte arbeiten präzise, aber nicht perfekt. Beim Zuschneiden Tausender Kartons sind winzige Abweichungen unvermeidlich. Der Beschnitt stellt sicher, dass Ihr Design auch bei leicht abweichendem Schnitt bis zum Rand reicht.

Die goldene Regel des Beschnitts: Alle Farben, Muster oder Bilder, die den Rand Ihrer fertigen Verpackung berühren, müssen in den Beschnittbereich hineinragen. Halten Sie jedoch alle wichtigen Elemente – Text, Logos und wichtige Grafiken – mindestens 4–5 mm von der Schnittlinie entfernt. Diese „Sicherheitszone“ schützt Ihre wesentlichen Inhalte vor versehentlichem Beschneiden.

Master Color Mode: Die CMYK-Konvertierung

Hier scheitern viele Designer, insbesondere diejenigen, die an digitales Design gewöhnt sind. Ihre Datei muss vom ersten Tag an im CMYK-Farbmodus funktionieren.

CMYK (Cyan, Magenta, Gelb, Schwarz) sind die vier Druckfarben, die im kommerziellen Druck verwendet werden. RGB (Rot, Grün, Blau) erzeugt Farben durch Licht und ist für Bildschirme konzipiert. Die hellen, lebendigen RGB-Farben, die Sie auf Ihrem Monitor sehen, werden beim Drucken oft enttäuschend matt, wenn sie in CMYK konvertiert werden.

Wechseln Sie sofort zu CMYK wenn Sie Ihr Projekt starten. Entwerfen Sie nicht in RGB und konvertieren Sie es später – Sie verbringen Stunden damit, Farbkorrekturen nachzujagen, die hätten vermieden werden können.

Für markenkritische Farben, verwenden Pantone-Sonderfarben. Diese ermöglichen eine exakte Farbabstimmung für Elemente wie Logos, die in allen Ihren Marketingmaterialien einheitlich dargestellt werden müssen. Zwar sind Sonderfarben in der Regel teurer, aber für die Markenbekanntheit sind sie die Investition oft wert.

Wählen Sie professionelle Werkzeuge

Canva und ähnliche Online-Tools eignen sich zwar gut für Social-Media-Grafiken, eignen sich jedoch nicht für Verpackungsgrafiken. Professionelle Verpackungen erfordern Präzision, die nur vektorbasierte Software wie Adobe Illustrator oder InDesign bieten kann.

Mit diesen Programmen haben Sie die vollständige Kontrolle über Farbmanagement, Typografie und Exporteinstellungen – alles wichtige Voraussetzungen für einen einwandfreien Verpackungsdruck.

Schritt 3: Mit Qualität bauen – Vektoren und hochauflösende Bilder

Die Qualität Ihrer Designelemente bestimmt, ob Ihre fertige Verpackung professionell oder amateurhaft aussieht. Da Verpackungen oft genau unter die Lupe genommen und in verschiedenen Größen reproduziert werden, ist jedes Detail wichtig.

Warum Vektorgrafiken nicht verhandelbar sind

Erstellen Sie alle Logos, Texte und Illustrationen als Vektorgrafiken. Im Gegensatz zu Fotos, die aus Pixeln bestehen, werden bei Vektoren mathematische Formeln zur Definition der Formen verwendet. Dadurch bleiben sie perfekt scharf, egal ob sie in Daumennagelgröße oder in Plakatgröße gedruckt werden.

Ihr Logo verdient eine Vektorbehandlung. Ein Vektorlogo auf Ihrer Verpackung sieht identisch aus, egal ob es als kleines Element auf der Rückseite oder als große Grafik auf der Vorderseite erscheint.

Halten Sie Ihre Vektoren klar und einfach. Zu komplexe Formen mit Hunderten von Ankerpunkten können zu Druckproblemen führen. Achten Sie daher bei Ihren Vektorarbeiten auf elegante Einfachheit.

Bildauflösung: Der 300 DPI-Standard

Alle fotografischen Bilder müssen den 300 DPI bei tatsächlicher Druckgröße Standard. Das bedeutet, wenn Sie ein Foto platzieren, das 4 Zoll breit gedruckt wird, muss Ihre Bilddatei mindestens 1.200 Pixel breit sein (4 Zoll × 300 DPI).

Vermeiden Sie die Skalierungsfalle. Nehmen Sie kein kleines Bild mit niedriger Auflösung und strecken Sie es, um es an Ihr Design anzupassen. Wenn Sie ein Webbild mit 72 DPI vergrößern, verteilen Sie im Wesentlichen dieselben visuellen Informationen über einen größeren Bereich, was zu einer deutlichen Pixelbildung führt.

Beginnen Sie bei der Bildbeschaffung immer mit der höchsten verfügbaren Auflösung. Es ist viel einfacher, die Bildgröße zu reduzieren, als Details zu erstellen, die nicht vorhanden sind.

Druckspezifische Designüberlegungen

Bestimmte Designelemente, die auf dem Bildschirm gut aussehen, können beim Drucken Probleme verursachen:

Vermeiden Sie ultradünne Linien. Linien, die dünner als 0,25 Punkte sind, werden möglicherweise nicht zuverlässig gedruckt oder können während der Produktion vollständig verschwinden.

Passen Sie die Textgröße entsprechend an. Halten Sie den Fließtext für eine bessere Lesbarkeit über 6 Punkt. Dies ist besonders wichtig für umgekehrten Text (heller Text auf dunklem Hintergrund), der in kleinen Größen schwerer zu lesen ist.

Achten Sie auf ausreichenden Kontrast. Farben, die auf Ihrem hellen Monitor deutlich sichtbar sind, können im Druck nahezu identisch erscheinen, insbesondere bei kleinem Text.

Hintergründe vollständig erweitern. Alle Farben oder Muster, die über den Rand hinausragen sollen, müssen mindestens 3 mm über die Schnittlinie hinausragen – ohne Ausnahme.

Schritt 4: Beseitigen Sie Schriftartprobleme, bevor sie auftreten

Typografische Probleme gehören zu den häufigsten Problemen bei der Gestaltung von Verpackungen. Fehlende Schriftarten können Ihr sorgfältig geplantes Layout völlig zerstören und professionelles Design in eine Katastrophe verwandeln.

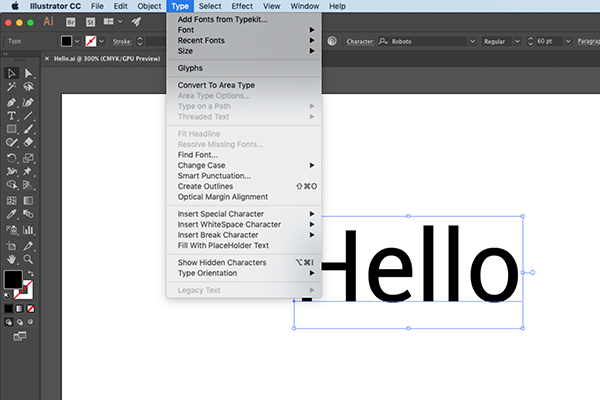

Die Font Outlining-Lösung

Wandeln Sie den gesamten Text in Konturen um, bevor Sie Ihre Datei zum Drucken senden. Dieser Prozess wandelt Ihren bearbeitbaren Text in Vektorformen um, wodurch ein Ersetzen der Schriftart unmöglich wird.

In Adobe Illustrator ist der Vorgang unkompliziert:

- Alle Textelemente auswählen

- Navigieren Sie zu Typ > Konturen erstellen

- Ihr Text wird jetzt in Vektorpfade umgewandelt

Kritische Warnung: Sobald Sie Text skizziert haben, können Sie ihn nicht mehr als Text bearbeiten. Speichern Sie vor dem Skizzieren immer eine Sicherungskopie mit aktuellem, bearbeitbarem Text, für den Fall, dass Sie später Änderungen vornehmen müssen.

Checkliste vor der Gliederung

Führen Sie vor der Konvertierung Ihrer Schriftarten in Konturen die folgenden wichtigen Prüfungen durch:

Korrekturlesen Sie gnadenlos. Nach der Gliederung werden Textkorrekturen zu einem echten Problem. Überprüfen Sie alle Produktinformationen auf Tippfehler, Platzhalterinhalte und deren Richtigkeit.

Überprüfen Sie die Schriftartlizenzierung. Stellen Sie sicher, dass Sie ordnungsgemäß lizenzierte Schriftarten verwenden. Durch das Outlining entfällt zwar die Notwendigkeit, Schriftdateien zu senden, Sie benötigen jedoch dennoch die gesetzlichen Rechte zur Verwendung der Schriftarten.

Optimieren Sie kleinen Text. Für winzigen schwarzen Text (wie Zutatenlisten) verwenden Sie 100% Schwarz (K) anstelle von sattem Schwarz. Dadurch werden Registrierungsprobleme vermieden, die dazu führen können, dass kleiner Text unscharf erscheint.

Prüfen Sie die gesetzlichen Anforderungen. In manchen Märkten gelten Mindestanforderungen an die Textgröße für Warnhinweise, Inhaltsstoffe oder rechtliche Hinweise. Überprüfen Sie die Einhaltung, bevor Sie eine Gliederung erstellen.

Denken Sie daran: Eine gute Typografie unterstreicht die Professionalität Ihrer Marke, während eine schlechte Typografie Nachlässigkeit und Unerfahrenheit suggeriert.

Schritt 5: Ebenen wie ein Profi organisieren

Bei der richtigen Ebenenorganisation geht es nicht nur darum, Ihre Datei übersichtlich zu halten – sie ist auch für die korrekte Herstellung Ihrer Verpackung durch Ihren Drucker von entscheidender Bedeutung, insbesondere wenn es um spezielle Oberflächen geht.

Wesentliche Schichtstruktur

Stanzlinienebene: Ihre Stanzlinie muss sich auf einer eigenen Ebene oben im Ebenenstapel befinden. Sperren Sie diese Ebene, um versehentliches Verschieben zu verhindern. Verwenden Sie eine helle, nicht druckbare Farbe (normalerweise eine leuchtende Sonderfarbe) und beschriften Sie sie deutlich mit „Stanzlinie – Nicht drucken“.

Bildebenen: Ordnen Sie Ihre Designelemente logisch auf separaten Ebenen unterhalb der Stanzlinie an. Verwenden Sie aussagekräftige Namen wie „Hintergrund“, „Logo“, „Produktfotos“ und „Text“, um die Navigation in Ihrer Datei zu vereinfachen.

Besondere Oberflächen erfordern besondere Behandlung

Premiumverpackungen enthalten oft Sonderausführungen die haptische Attraktivität und Wertigkeit steigern. Jede Oberfläche erfordert eine eigene Schicht mit spezifischen Spezifikationen:

Spot-UV-Beschichtung: Erstellen Sie eine Ebene mit dem Namen „UV-Spots” mit zu beschichtenden Elementen. Füllen Sie diese Bereiche mit einer bestimmten Sonderfarbe (oft „UV-Lack“ oder ähnlich genannt). Spot-UV fügt eine glänzende, erhabene Textur hinzu, die optischen Kontrast und ein hochwertiges Gefühl erzeugt.

Folienprägung: Elemente, die mit Folie behandelt werden, benötigen eine eigene Schicht, die typischerweise mit einer bestimmten Pantone-Farbe gekennzeichnet ist, die die Folienfarbe (Gold, Silber, Kupfer usw.) darstellt. Folienprägung erzeugt metallische Akzente die das Licht wunderschön einfangen.

Prägung/Debossing: Für erhabene oder vertiefte Elemente ist eine Grafik erforderlich, die genau die zu beeinflussenden Bereiche zeigt, in der Regel in einer bestimmten Sonderfarbe. Diese dreidimensionalen Effekte verleihen dem Design einen luxuriösen Reiz, erfordern jedoch eine präzise Grafikvorbereitung.

Diese speziellen Schichten dürfen niemals flachgedrückt werden. Das Druckvorstufenteam Ihrer Druckerei benötigt unabhängigen Zugriff auf jede Ebene, um die für jeden Endbearbeitungsprozess erforderlichen Platten, Matrizen oder digitalen Masken zu erstellen.

Wenn Sie sich über spezielle Anforderungen an die Endbearbeitung nicht sicher sind, wenden Sie sich frühzeitig im Designprozess an Ihren Drucker. Jeder Drucker kann leicht unterschiedliche Spezifikationen haben. Durch die frühzeitige Klärung dieser Details können spätere kostspielige Überarbeitungen vermieden werden.

Schritt 6: Exportieren und überprüfen Sie, als ob Ihr Geschäft davon abhängt

Der letzte Schritt bei der Erstellung druckfertiger Verpackungsgrafiken besteht darin, das richtige Dateiformat zu erstellen und eine gründliche Überprüfung durchzuführen. In dieser Phase entscheidet sich, ob sich Ihre sorgfältige Vorbereitung auszahlt oder scheitert.

Dateiformat und Exporteinstellungen

PDF ist Ihr bester Freund. Die meisten Verpackungsdrucker bevorzugen hochwertige PDFs im PDF/X-1a- oder PDF/X-4-Standard, die speziell für die professionelle Druckproduktion entwickelt wurden.

Zu den wesentlichen Exporteinstellungen gehören:

Beschnittbereiche einschließen in Ihrem PDF-Export – dies ist für die Verpackung nicht verhandelbar.

Bildqualität beibehalten indem Sie verhindern, dass Ihre Software Bilder auf unter 300 DPI herunterskaliert.

Beibehalten von Sonderfarben wenn Sie Pantones zur Markenanpassung verwenden.

Fügen Sie Schnittmarken nur hinzu, wenn dies gewünscht wird von Ihrem Drucker – viele Verpackungsdrucker bevorzugen Dateien ohne diese, da die Stanzkontur diesem Zweck dient.

Wenn Ihr Drucker native Dateien (.AI, .INDD) bevorzugt, verwenden Sie die „Paket“-Funktion Ihrer Software, um alle Schriftarten und verknüpften Bilder in einem geordneten Ordner zu sammeln.

Die Checkliste vor dem Flug, die Katastrophen verhindert

Bevor Sie auf „Senden“ klicken, überprüfen Sie diese umfassende Checkliste:

✓ Abmessungen stimmen überein die freigegebene Stanzlinie genau

✓ Anschnitt erweitert 3 mm über alle Schnittlinien hinaus

✓ Farbmodus auf CMYK eingestellt (plus alle angegebenen Pantone-Farben)

✓ Alle Schriftarten umrissen und richtig angezeigt

✓ Bilder mit mindestens 300 DPI und richtig eingebettet

✓ Ebenen organisiert und deutlich beschriftet

✓ Datei eindeutig benannt mit Projektdetails und Version

✓ Sonderausführungen angegeben auf separaten, beschrifteten Ebenen

Der Proofprozess: Ihr letztes Sicherheitsnetz

Fordern Sie vor Produktionsbeginn immer einen Probedruck an. Dies ist nicht optional – es ist Ihre letzte Gelegenheit, Fehler zu erkennen, bevor sie zu kostspieligen Fehlern werden.

Die meisten professionellen Druckereien stellen digitale Proofs (hochwertige PDFs) zur Standardfreigabe bereit. Fordern Sie bei farbkritischen Projekten physische Farbproofs an, die auf ähnlichem Material wie Ihre endgültige Verpackung gedruckt werden.

Bei der Überprüfung von Korrekturabzügen:

Überprüfen Sie, ob der gesamte Text korrekt angezeigt wird ohne Schriftartenersetzungen oder fehlende Zeichen.

Überprüfen Sie die Farbgenauigkeit Beachten Sie jedoch, dass die Monitorfarben von den Druckfarben abweichen können.

Elementpositionierung bestätigen relativ zu Faltlinien, Schnittlinien und anderen Strukturelementen.

Überprüfen Sie spezielle Oberflächen um sicherzustellen, dass sie deutlich gekennzeichnet und richtig positioniert sind.

Überprüfen Sie die Abmessungen ein letztes Mal, um Passformprobleme zu vermeiden.

Überstürzen Sie diese Phase nicht. Die paar zusätzlichen Tage, die Sie für eine gründliche Korrektur aufwenden, können Ihnen wochenlanges Nachdrucken und die Peinlichkeit einer minderwertigen Verpackung ersparen.

Ihr Plan für erfolgreiche Verpackungen

Mit diesen sechs Schritten wird die Vorbereitung von Verpackungsgrafiken von einem nervenaufreibenden Glücksspiel zu einem systematischen Prozess, der konsistente, professionelle Ergebnisse liefert. Sie haben gelernt, die technischen Fallstricke der meisten Verpackungsprojekte zu vermeiden und gleichzeitig sicherzustellen, dass Ihre Designvision perfekt in die physische Welt übertragen wird.

Bedenken Sie diese zusätzliche Erkenntnis: 44% der Verbraucher halten die Umweltauswirkungen eines Produkts mittlerweile für sehr wichtig Wenn Ihre Verpackung nachhaltige Materialien verwendet oder Recyclingsymbole erfordert, integrieren Sie diese Elemente gemäß den entsprechenden gesetzlichen Richtlinien in Ihr Design.

Die Zeit, die Sie in die druckfertige Gestaltung Ihrer Verpackungsgrafik investieren, zahlt sich positiv auf die Markenwahrnehmung, die Kundenzufriedenheit und die Betriebseffizienz aus. Und was noch wichtiger ist: Sie vermeiden den Stress und die Kosten für Nachdrucke, Verzögerungen und enttäuschte Kunden.

Sind Sie bereit, Ihre Verpackungsvision professionell in die Tat umzusetzen? Wir bei BrillPack wissen, dass die Vorbereitung druckfertiger Grafiken eine große Herausforderung sein kann, insbesondere wenn der Ruf Ihrer Marke auf dem Spiel steht. Deshalb unterstützen wir Sie bei jedem Schritt des Prozesses.

Ob Sie eine individuelle Stanzformvorlage, eine Grafikprüfung oder einfach nur die Spezifikationen besprechen möchten – unser Team bringt jahrelange Verpackungsexpertise in Ihr Projekt ein. Wir legen genauso viel Wert auf die perfekte Verpackung wie Sie.

Kontaktieren Sie BrillPack noch heute für eine kostenlose Beratung und lassen Sie uns sicherstellen, dass Ihr nächstes Verpackungsprojekt alle Erwartungen übertrifft – vom ersten Probedruck bis zum endgültigen Auspackerlebnis, das Ihre Kunden lieben werden.

Kontaktieren Sie uns für eine kostenlose Beratung!