Stellen Sie sich vor: Sie kaufen Ihren Lieblingssnack und entdecken zwei Packungen im Regal. Dasselbe Produkt, dieselbe Marke – aber eine sieht etwas anders aus. Die Farbe wirkt blasser, vielleicht einen Hauch grünlich. Welcher Packung vertrauen Sie? Welche sieht frischer aus?

Dieses Szenario veranschaulicht, warum Farbabstimmung Bei Verpackungen ist das so wichtig. Wenn Marken wie Coca-Cola oder Tiffany & Co. ihre charakteristischen Farben mit wissenschaftlicher Präzision pflegen, sind sie nicht zwanghaft – sie schützen ihre Identität und Ihr Vertrauen.

Farbabstimmung verstehen

Im Wesentlichen sorgt die Farbabstimmung dafür, dass die von Ihnen gewählten Farben konsistent und genau Auf jeder Verpackung, jedem Etikett und in jedem Produktionslauf. Es macht den Unterschied zwischen einem professionellen Markenauftritt und einer verwirrenden Identität im Regal.

Das menschliche Auge erkennt selbst kleinste Farbabweichungen, insbesondere wenn Produkte nebeneinander liegen. Was Ihnen wie ein kleiner Farbunterschied erscheint, kann für Ihre Kunden ein Zeichen für „Fälschung“ oder „Altware“ sein.

Warum ist es so schwierig, konsistente Farben zu erzielen? Jeder Schritt im Druckprozess bringt Variablen mit sich:

- Verschiedene Tintenformulierungen

- Verschiedene Drucktechnologien

- Mehrere Substratmaterialien

- Umweltbedingungen

- Gerätekalibrierung

Professionelle Verpackungshersteller begegnen diesen Variablen durch qualifizierte Mitarbeiter, präzise Kalibrierungswerkzeuge und strenge Qualitätskontrollen. Sie wissen, dass es bei der Farbabstimmung nicht nur darum geht, einmal alles richtig zu machen – es geht darum, Kontrolle aller Variablen um diese Perfektion über die Zeit aufrechtzuerhalten.

Der Business Case für Farbkonsistenz

Zahlen lügen nicht: Farbe erhöht die Markenbekanntheit um bis zu 80%Das Gehirn Ihrer Kunden ist so programmiert, dass es Farben schneller erkennt und sich daran erinnert als Formen oder Wörter. Durch die Verwendung einheitlicher Farben schaffen Sie in ihren Köpfen eine visuelle Verknüpfung zu Ihrer Marke.

Denken Sie an die Marken, die Sie allein anhand der Farbe sofort erkennen:

- McDonald's goldgelb

- Das leuchtende Orange von Home Depot

- Das unverwechselbare Grün von Starbucks

Diese Unternehmen behalten weltweit identische Farben bei, weil sie eine grundlegende Wahrheit verstanden haben: Konsistenz schafft Vertrauen, Inkonsistenz weckt Zweifel.

Wenn die Farben Ihrer Verpackungen variieren, fällt das den Kunden auf. Sie fragen sich vielleicht:

- Ist dieses Produkt authentisch?

- Ist das die ältere Version?

- Hat sich die Formel geändert?

- Ist das eine Fälschung?

In wettbewerbsintensiven Märkten können diese Zweifel Kunden direkt zur Konkurrenz treiben. Umgekehrt signalisiert eine absolut einheitliche Farbgebung Qualität, Zuverlässigkeit und Liebe zum Detail – Eigenschaften, die Verbraucher bei der Wahl zwischen ähnlichen Produkten schätzen.

Farbsysteme entschlüsseln: Ihr unverzichtbares Toolkit

Erfolgreiche Farbabstimmung beginnt mit der richtigen Sprache. Verschiedene Branchen verwenden unterschiedliche Farbsysteme. Das Verständnis jedes einzelnen Systems verhindert kostspielige Missverständnisse.

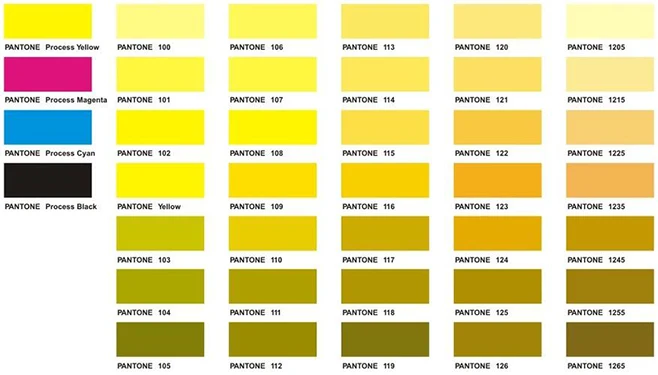

Pantone: Der Goldstandard für Markenfarben

Stellen Sie sich Pantone als universellen Übersetzer für Farben vor. Wenn Sie Pantone 186 Cmischen Drucker in New York, London oder Shanghai alle genau dasselbe Rot. Diese Standardisierung macht Pantone zur ersten Wahl für wichtige Markenfarben.

Hauptvorteile:

- Vorgemischte, konsistente Formulierungen

- Eindeutige Identifikationsnummern

- Globale Standardisierung

- Spezialeffekte (Metallic, Fluoreszenz)

Ja, der Pantone-Druck kostet mehr als herkömmliche Verfahren. Aber für Ihr Logo oder Ihre Markenfarbe sorgt diese Investition für perfekte Konsistenz über Kontinente und Jahrzehnte hinweg.

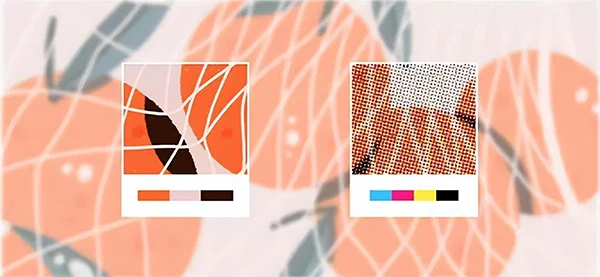

CMYK: Das Arbeitspferd des Vollfarbdrucks

Beim CMYK-Druck werden Farben durch das Übereinanderschichten von vier transparenten Tinten erzeugt: Cyan, Magenta, Gelb und Key (Schwarz). Wie beim Mischen von Wasserfarben lassen sich aus diesen vier Grundfarben Tausende von Farbtönen erzeugen.

Perfekt für:

- Fotos

- Komplexe Grafiken

- Mehrfarbige Designs

- Kostengünstige Produktion

Die Einschränkung? CMYK kann nicht jede Farbe reproduzieren, die das Auge wahrnimmt. Helle Neontöne, bestimmte Orangetöne und kräftige Lilatöne liegen oft außerhalb dieses Bereichs. Clevere Marken umgehen dieses Problem, indem sie CMYK für Bilder verwenden und für wichtige Markenelemente Pantone-Sonderfarben hinzufügen.

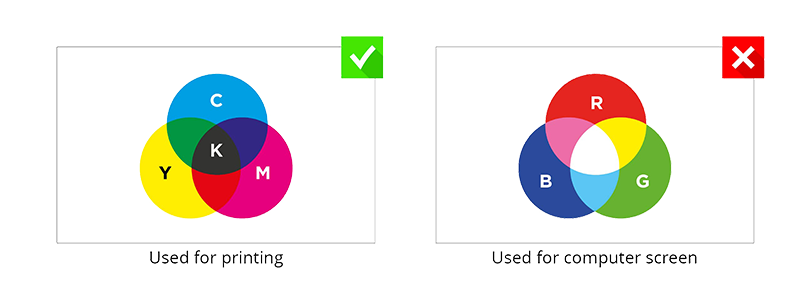

RGB und HEX: Nur digitale Farben

Hier ist ein entscheidender Unterschied: RGB- und HEX-Codes existieren nur in der digitalen Welt. Ihre Website braucht sie. Ihr Verpackungsdrucker nicht.

RGB erzeugt Farben durch Licht auf Bildschirmen, während beim Drucken Tinte auf Papier verwendet wird – zwei grundlegend unterschiedliche Prozesse. Das leuchtende Blau auf Ihrem Monitor könnte beim Drucken als schmutziges Lila erscheinen.

Die Lösung: Konvertieren Sie RGB-Designs vor dem Drucken immer in CMYK oder Pantone. Besser noch: Gestalten Sie von Anfang an im entsprechenden Farbraum.

Konsistenz über Materialien und Zeit hinweg meistern

Einmal eine konsistente Farbe zu erzielen ist gut. Diese über verschiedene Materialien, Lieferanten und Produktionsjahre hinweg beizubehalten? Das ist die wahre Herausforderung.

Beginnen Sie mit Standards

Ersetzen Sie vage Farbbeschreibungen durch präzise Spezifikationen. Verwenden Sie statt „Waldgrün“ „Pantone 350 C“ oder „CMYK 75-0-100-0“. Diese objektiven Standards machen Rätselraten überflüssig und ermöglichen überall eine präzise Reproduktion.

Berücksichtigen Sie wesentliche Unterschiede

Dieselbe Tinte verhält sich auf verschiedenen Oberflächen unterschiedlich:

- Glänzende Substrate lassen Farben satter erscheinen

- Matte Oberflächen dämpfen die Farben leicht

- Unbeschichtetes Papier absorbiert Tinte und lässt das Erscheinungsbild stumpf erscheinen

- Kunststoff kann angepasste Rezepturen erfordern

Testen Sie Farben immer auf Ihrem tatsächlichen Verpackungsmaterial. Was auf dem Papier perfekt aussieht, muss für Ihre Kunststoffbehälter oder Stoffetiketten möglicherweise angepasst werden.

Kontrollieren Sie Ihren Produktionsprozess

Verschiedene Druckverfahren führen zu unterschiedlichen Ergebnissen. Offset, Digitaldruck, Flexodruck – jedes hat seine Besonderheiten. Wenn möglich:

- Bleiben Sie bei einer Druckmethode

- Verwenden Sie für alle Durchläufe das gleiche Substrat

- Arbeiten Sie mit zertifizierten Druckern

- Führen Sie detaillierte Produktionsaufzeichnungen

Implementieren Sie eine strenge Qualitätskontrolle

Professionelle Betriebe prüfen die Farbe in mehreren Schritten:

- Vorproduktion: Geräte kalibrieren und Standards überprüfen

- Erste Muster: Vergleichen Sie mit genehmigten Referenzen

- Während der Produktion: Überwachung auf Drift

- Postproduktion: Proben für spätere Übereinstimmungen archivieren

Durch diesen systematischen Ansatz werden Probleme frühzeitig erkannt, bevor Tausende von Verpackungen mit mangelhafter Farbe auf den Markt kommen.

Ihr Aktionsplan für eine erfolgreiche Farbabstimmung

Schritt 1: Alles dokumentieren

Erstellen Sie einen umfassenden Farbleitfaden, einschließlich:

- Pantone-Nummern für Sonderfarben

- CMYK-Aufschlüsselungen

- RGB/HEX-Codes für die digitale Verwendung

- Physische Proben relevanter Materialien

- Zugelassene Toleranzwerte

Schritt 2: Intelligentes Design

Dateien von Anfang an richtig einrichten:

- Verwenden Sie den CMYK-Modus für Druckdesigns

- Geben Sie Pantone-Farben für kritische Elemente an

- Vermeiden Sie reine RGB-Farben

- Farbreferenzen in Dateinamen einschließen

Schritt 3: Investieren Sie in Referenzen

Kaufen Sie aktuelle Pantone-Farbfächer und pflegen Sie eine Bibliothek mit geprüften Mustern. Diese physischen Referenzen sind den Darstellungen auf dem Bildschirm stets überlegen.

Schritt 4: Präzise kommunizieren

Bei der Arbeit mit Druckern:

- Geben Sie genaue Spezifikationen an, keine Beschreibungen

- Physische Proben freigeben

- Besprechen Sie ihre Farbabstimmungsfunktionen

- Detaillierte Nachweise anfordern

- Toleranzerwartungen klären

Schritt 5: Richtig prüfen

Überspringen Sie niemals das Prüfen:

- Fordern Sie Muster der Originalmaterialien an

- Auswertung unter standardisierter Beleuchtung

- Vergleichen Sie mit Ihren Referenzen

- Dokumentieren Sie alle erforderlichen Anpassungen

Schritt 6: Kontinuierliche Überwachung

Die Farbabstimmung erfolgt nicht nach dem Prinzip „einstellen und vergessen“:

- Kontrollieren Sie jeden Produktionslauf

- Bewahren Sie Proben aus jeder Charge auf

- Verfolgen Sie alle Abweichungen im Laufe der Zeit

- Aktualisieren Sie die Spezifikationen nach Bedarf

Vermeidung häufiger Farbkatastrophen

Die RGB-Falle

Problem: Entwerfen in RGB für Druckprojekte. Lösung: Arbeiten Sie bei Druckmaterialien immer in CMYK oder Pantone.

Die Substratüberraschung

Problem: Farbe auf einem Material genehmigen, Druck auf einem anderen. Lösung: Testen und genehmigen Sie es auf Ihrem tatsächlichen Verpackungssubstrat.

Die Lichtillusion

Problem: Bewerten von Farben unter zufälliger Beleuchtung. Lösung: Verwenden Sie D50-Standardbeleuchtung oder natürliches Tageslicht.

Das Drift-Dilemma

Problem: Akzeptieren von „ausreichend nahen“ Übereinstimmungen im Laufe der Zeit. Lösung: Halten Sie strenge Standards ein und kennzeichnen Sie Abweichungen sofort.

Der Coating Curveball

Problem: Vergessen, dass Lacke und Laminierungen die Farbe beeinflussen. Lösung: Beziehen Sie alle Oberflächen in Ihren Proofprozess ein.

Professionelle Werkzeuge, die den Unterschied machen

Auch wenn Sie nicht jedes Werkzeug vom ersten Tag an benötigen, hilft Ihnen das Verständnis für professionelle Ausrüstung dabei, qualifizierte Partner auszuwählen:

- Spektralphotometer: Messen Sie Farben wissenschaftlich und liefern Sie Delta E-Werte, die Unterschiede quantifizieren

- Kalibrierte Monitore: Gewährleisten Sie eine genaue Farbdarstellung auf dem Bildschirm

- Lichtkabinen: Sorgen Sie für standardisierte Betrachtungsbedingungen

- Farbmanagement-Software: Sorgt für Konsistenz in digitalen Workflows

- Branchenzertifizierungen: G7-, GMI- und ISO-Standards weisen auf ernsthafte Farbfähigkeiten hin

Fragen Sie potenzielle Druckereien nach ihren Werkzeugen und Zertifizierungen. Partner, die in die richtige Ausrüstung investieren, liefern in der Regel bessere Ergebnisse.

Ihre nächsten Schritte

Einheitliche Farben entstehen nicht über Nacht, sind aber für Unternehmen jeder Größe erreichbar. Beginnen Sie mit diesen Grundlagen:

- Definieren Sie Ihre Standards Verwendung geeigneter Farbsysteme

- Dokumentieren Sie alles in einem umfassenden Leitfaden

- Partner auswählen die Wert auf Farbgenauigkeit legen

- Kontrollen durchführen in jeder Produktionsphase

- Bleiben Sie wachsam über die Einhaltung von Standards

Denken Sie daran: Jedes Mal, wenn Kunden Ihre perfekt abgestimmten Farben sehen, untermauern Sie Ihr Markenversprechen. Jede Variation untergräbt dieses Versprechen.

Die Investition in eine richtige Farbabstimmung – Zeit, Aufmerksamkeit und Ressourcen – zahlt sich durch eine stärkere Markenbekanntheit, ein erhöhtes Verbrauchervertrauen und eine Verpackung aus, die Ihre Marke stets optimal repräsentiert.

Ihre Marke verdient es, in ihren wahren Farben zu erstrahlen. Mit dem Wissen aus diesem Leitfaden und dem Engagement für den Prozess erreichen Sie die Farbkonsistenz, die aus guten Verpackungen großartige Markenerlebnisse macht.

Starten Sie noch heute. Definieren Sie Ihre Farben, setzen Sie Ihre Standards und gehen Sie keine Kompromisse ein. Ihre Marke – und Ihre Kunden – werden es Ihnen danken.

Kontaktieren Sie uns für eine kostenlose Beratung!