Imaginez ceci : vous avez passé des semaines à perfectionner votre conception de l'emballage du produitLes couleurs sont éclatantes, votre logo est parfaitement positionné et chaque détail reflète une qualité supérieure. Mais lorsque votre boîtes imprimées À l'arrivée, la réalité est écrasante : couleurs ternes, texte coupé et images floues qui donnent à votre marque un aspect amateur.

Ce scénario se produit plus souvent qu'on ne le pense. Le coupable ? Des fichiers d'illustration mal préparés pour l'impression.

Voici ce qui est en jeu : 72% des consommateurs déclarent que la conception de l'emballage influence leurs décisions d'achat. Lorsque votre emballage ne parvient pas à impressionner, vous ne perdez pas seulement de l'argent sur les réimpressions : vous perdez potentiellement des clients au moment le plus critique de leur parcours d'achat.

La bonne nouvelle ? Ces erreurs coûteuses sont tout à fait évitables. Ce guide vous guidera pas à pas dans la préparation d'un packaging prêt à imprimer, vous permettant de passer d'une vision optimiste à une expertise pointue.

Qu’est-ce qui rend une illustration d’emballage « prête à imprimer » ?

Considérez une illustration prête à imprimer comme une recette parfaitement préparée. Tout comme un chef a besoin de mesures précises et d'ingrédients adaptés, votre imprimeur a besoin de fichiers aux spécifications exactes pour obtenir un résultat impeccable.

Un packaging prêt à imprimer est un fichier que votre imprimeur peut utiliser immédiatement : sans ajustements, sans échanges d'e-mails, sans retard. C'est toute la différence entre un délai de production fluide de deux semaines et un mois frustrant de corrections et de réimpressions.

Votre fichier est prêt à imprimer lorsqu'il comprend :

- Dimensions correctes avec zones de fond perdu appropriées

- couleur CMJN mode de reproduction précise des couleurs

- Images haute résolution (300 DPI minimum)

- Polices de caractères soulignées qui ne seront pas remplacées de manière inattendue

- Couches organisées séparant les œuvres d'art des lignes de coupe

- Graphiques vectoriels pour des logos et des textes nets

Comme le dit un spécialiste de l'emballage : « 15 minutes supplémentaires consacrées à la vérification de votre illustration peuvent vous faire économiser 15 jours et des milliers de dollars en réimpressions. » Les exigences techniques peuvent sembler écrasantes au premier abord, mais chacune d’elles sert un objectif spécifique pour protéger votre vision des accidents de production.

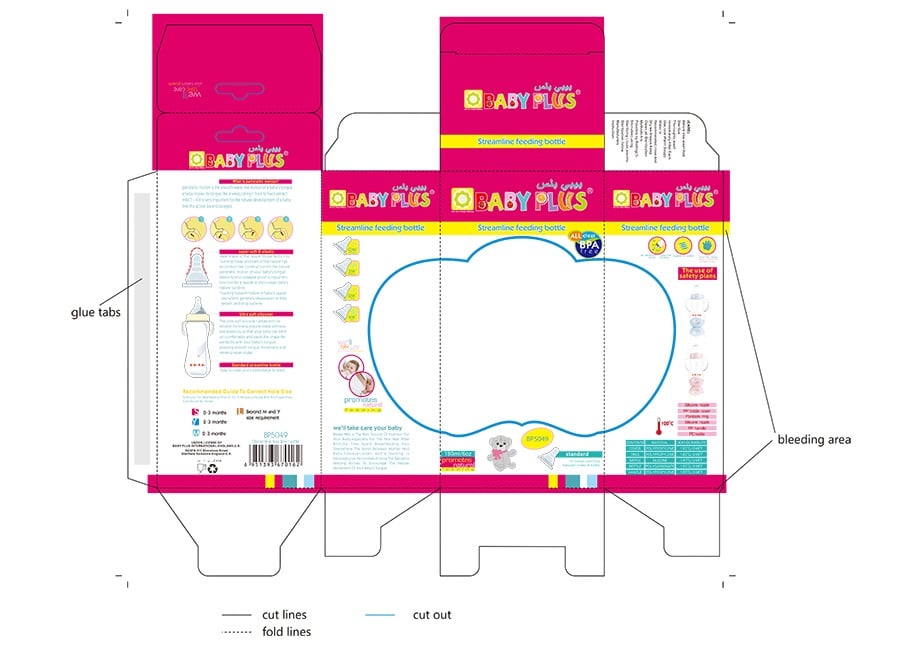

Étape 1 : Commencez avec la bonne base : votre modèle de découpe

Ton ligne de démarcation C'est comme le plan architectural de votre emballage. Il indique précisément où chaque découpe, pliage et collage se situe. Une erreur peut entraîner des erreurs coûteuses.

Ne créez jamais votre propre modèle et ne modifiez pas le modèle de quelqu'un d'autre. Cela peut sembler un gain de temps, mais c'est en réalité un désastre imminent. Chaque style d'emballage possède des mesures précises qui tiennent compte de l'épaisseur du matériau, de la mécanique de pliage et des tolérances d'impression.

Configurer correctement votre ligne de découpe

Lorsque vous recevez votre matrice de découpe de votre fournisseur d'emballage :

Vérifiez immédiatement les dimensions. Vérifiez que les mesures correspondent exactement aux spécifications de votre produit. Une différence de seulement 2 mm peut indiquer que votre produit ne convient pas.

Comprendre le code couleur. Les découpes professionnelles utilisent des couleurs standard : lignes rouges pour les découpes, bleu pour les plis et vert pour les fonds perdus. Ces choix ne sont pas arbitraires ; il s'agit d'un langage universel sur lequel votre imprimeur s'appuie.

Verrouillez la couche dieline. Conservez ce calque séparé et verrouillé pendant la conception. Il sert de guide de référence non imprimable, et déplacer accidentellement ces lignes peut engendrer des problèmes coûteux.

Connaissez votre orientation. Avant de commencer la conception, identifiez les panneaux représentant l'avant, l'arrière et les côtés. Vous seriez surpris du nombre de designers qui créent accidentellement des mises en page à l'envers par méconnaissance de la structure de la découpe.

Considérez votre ligne de conduite comme sacrée : respectez ses limites et elle vous guidera vers le succès.

Étape 2 : Configurez votre fichier pour une impression réussie

Une fois votre ligne de découpe verrouillée en place, il est temps de configurer votre fichier de conception avec les spécifications techniques qui séparent le travail amateur des résultats professionnels.

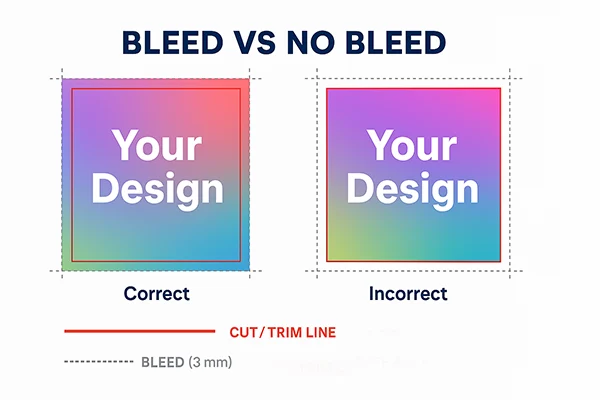

Taille et fond perdu de la toile : votre filet de sécurité

Votre plan de travail doit correspondre exactement aux dimensions de la ligne de découpe, y compris la zone de fond perdu. Le fond perdu est votre police d'assurance contre les bords blancs—ce sont les 2 à 3 mm supplémentaires d'illustration qui s'étendent au-delà de l'endroit où votre emballage sera coupé.

Voici pourquoi le fond perdu est important : les équipements de découpe industriels sont précis, mais imparfaits. Lorsque des milliers de boîtes sont découpées, de légères variations sont inévitables. Le fond perdu garantit que même si la découpe est légèrement décalée, votre motif s'étend jusqu'au bord.

La règle d'or du saignement : Toute couleur, tout motif ou toute image touchant le bord de votre emballage fini doit déborder dans la zone de fond perdu. Cependant, veillez à ce que tous les éléments importants (texte, logos, graphiques essentiels) soient à au moins 4 à 5 mm de la ligne de coupe. Cette « zone de sécurité » protège votre contenu essentiel contre toute coupure accidentelle.

Mode couleur principal : la conversion CMJN

C’est là que de nombreux designers trébuchent, en particulier ceux habitués à la conception numérique. Votre fichier doit fonctionner en mode couleur CMJN dès le premier jour.

CMJN (Cyan, Magenta, Jaune, Noir) représente les quatre couleurs d'encre utilisées en impression commerciale. Le RVB (Rouge, Vert, Bleu) crée des couleurs grâce à la lumière et est conçu pour les écrans. Les couleurs RVB vives et éclatantes que vous voyez sur votre écran deviennent souvent décevantes lorsqu'elles sont converties en CMJN lors de l'impression.

Passez immédiatement au CMJN Au début de votre projet, évitez de concevoir en RVB pour ensuite convertir ; vous passerez des heures à corriger des couleurs qui auraient pu être évitées.

Pour les couleurs essentielles à la marque, utiliser Couleurs d'accompagnement Pantone. Ces couleurs permettent une correspondance exacte des couleurs pour des éléments tels que les logos, qui doivent apparaître de manière cohérente sur tous vos supports marketing. Certes, les couleurs d'accompagnement sont généralement plus chères, mais pour la reconnaissance de la marque, elles valent souvent l'investissement.

Choisissez des outils professionnels

Si Canva et les outils en ligne similaires sont pratiques pour les visuels destinés aux réseaux sociaux, ils sont inadaptés à la création d'illustrations. L'emballage professionnel exige une précision que seuls des logiciels vectoriels comme Adobe Illustrator ou InDesign peuvent offrir.

Ces programmes vous offrent un contrôle total sur la gestion des couleurs, la typographie et les paramètres d'exportation, tous essentiels pour un emballage qui s'imprime parfaitement.

Étape 3 : Construisez avec qualité : vecteurs et images haute résolution

La qualité de vos éléments de conception détermine l'aspect professionnel ou amateur de votre emballage final. Étant donné que les emballages sont souvent examinés attentivement et peuvent être reproduits en différentes tailles, chaque détail compte.

Pourquoi les graphiques vectoriels ne sont pas négociables

Créez tous les logos, textes et illustrations sous forme de graphiques vectoriels. Contrairement aux photos composées de pixels, les images vectorielles utilisent des formules mathématiques pour définir les formes. Elles restent ainsi parfaitement nettes, qu'elles soient imprimées au format miniature ou grand format.

Votre logo mérite un traitement vectoriel. Un logo vectoriel sur votre emballage sera identique, qu'il apparaisse sous la forme d'un petit élément au dos ou d'un grand graphique dominant la face avant.

Gardez vos vecteurs propres et simples. Des formes trop complexes comportant des centaines de points d'ancrage peuvent entraîner des problèmes d'impression. Préservez donc une simplicité élégante dans vos créations vectorielles.

Résolution d'image : la norme 300 DPI

Toutes les images photographiques doivent répondre aux 300 DPI à la taille d'impression réelle standard. Cela signifie que si vous placez une photo qui sera imprimée sur 4 pouces de large, votre fichier image doit avoir une largeur d'au moins 1 200 pixels (4 pouces × 300 DPI).

Évitez le piège de l’entartrage. Ne prenez pas une petite image basse résolution pour l'adapter à votre design. Agrandir une image web de 72 ppp revient à étaler la même information visuelle sur une zone plus grande, créant ainsi une pixellisation évidente.

Lors de la recherche d'images, commencez toujours par la plus haute résolution disponible. Il est bien plus facile de réduire la taille d'une image que de créer des détails inexistants.

Considérations de conception spécifiques à l'impression

Certains éléments de conception qui semblent corrects à l’écran peuvent causer des problèmes à l’impression :

Évitez les lignes ultra-fines. Les règles plus fines que 0,25 point peuvent ne pas s'imprimer de manière fiable ou disparaître complètement pendant la production.

Dimensionnez le texte de manière appropriée. Pour une meilleure lisibilité, maintenez le corps du texte au-dessus de 6 points. Ceci est particulièrement important pour le texte inversé (texte clair sur fond sombre), plus difficile à lire en petite taille.

Assurer un contraste adéquat. Les couleurs qui semblent distinctes sur votre écran lumineux peuvent apparaître presque identiques une fois imprimées, en particulier dans les petits textes.

Étendez complètement les arrière-plans. Toute couleur ou tout motif destiné à déborder du bord doit s'étendre au moins 3 mm au-delà de la ligne de coupe, sans exception.

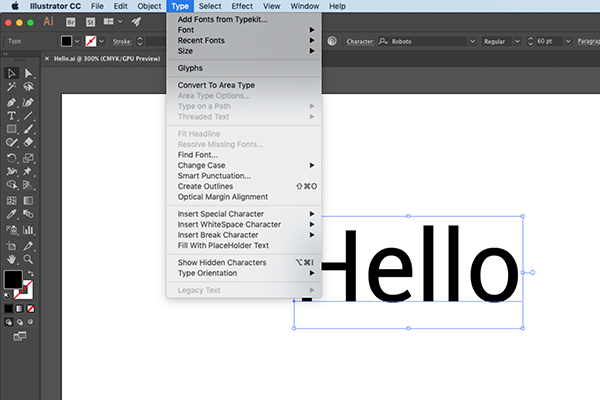

Étape 4 : Éliminez les problèmes de police avant qu’ils ne surviennent

Les problèmes de typographie figurent parmi les problèmes les plus courants en matière de packaging. L'absence de polices peut complètement ruiner une mise en page soigneusement planifiée, transformant un design professionnel en catastrophe.

La solution de contour des polices

Convertissez tout le texte en contours avant d'envoyer votre fichier à l'impression. Ce processus transforme votre texte modifiable en formes vectorielles, rendant la substitution de police impossible.

Dans Adobe Illustrator, le processus est simple :

- Sélectionner tous les éléments de texte

- Accédez à Type > Créer des contours

- Votre texte est maintenant converti en chemins vectoriels

Avertissement critique : Une fois le texte mis en plan, vous ne pouvez plus le modifier. Enregistrez toujours une copie de sauvegarde contenant le texte actif et modifiable avant de le mettre en plan, au cas où vous auriez besoin d'y apporter des modifications ultérieurement.

Liste de contrôle préalable à la rédaction du plan

Avant de convertir vos polices en contours, effectuez ces vérifications essentielles :

Relisez impitoyablement. Une fois les esquisses réalisées, les corrections de texte deviennent un véritable casse-tête. Vérifiez les fautes de frappe, le contenu des espaces réservés et l'exactitude de toutes les informations produit.

Vérifiez la licence des polices. Assurez-vous d'utiliser des polices sous licence. Bien que le contour élimine la nécessité d'envoyer des fichiers de polices, vous devez néanmoins détenir les droits légaux pour utiliser les polices.

Optimiser les petits textes. Pour les petits textes noirs (comme les listes d'ingrédients), utilisez le noir 100% (K) plutôt que le noir intense. Cela évite les problèmes d'enregistrement qui peuvent rendre les petits textes flous.

Vérifiez les exigences réglementaires. Certains marchés imposent une taille de texte minimale pour les avertissements, les ingrédients ou les mentions légales. Vérifiez la conformité avant de les décrire.

N'oubliez pas : une bonne typographie renforce le professionnalisme de votre marque, tandis qu'une mauvaise typographie suggère de la négligence et de l'inexpérience.

Étape 5 : Organisez les calques comme un professionnel

Une bonne organisation des couches ne consiste pas seulement à garder votre fichier bien rangé : elle est essentielle pour que votre imprimeur produise correctement votre emballage, en particulier lorsque des finitions spéciales sont impliquées.

Structure de couche essentielle

Couche de découpe : Votre ligne de découpe doit être placée sur un calque distinct, en haut de votre pile de calques. Verrouillez ce calque pour éviter tout déplacement accidentel. Utilisez une couleur vive et non imprimable (généralement une couleur d'accompagnement vive) et indiquez-la clairement : « LIGNE DE DÉCOUPE – NE PAS IMPRIMER ».

Calques d'illustration : Organisez vos éléments de conception de manière logique sur des calques distincts, sous la ligne de découpe. Pensez à utiliser des noms descriptifs comme « Arrière-plan », « Logo », « Photos du produit » et « Texte » pour faciliter la navigation dans votre fichier.

Les finitions spéciales nécessitent un traitement spécial

Les emballages haut de gamme comprennent souvent finitions spéciales qui ajoutent un attrait tactile et une valeur perçue. Chaque finition nécessite sa propre couche, avec des spécifications spécifiques :

Revêtement UV sélectif : Créez un calque appelé «UV ponctuel» contenant les éléments à revêtir. Remplissez ces zones avec une couleur d'accompagnement spécifique (souvent appelée « vernis UV » ou similaire). Le vernis UV sélectif ajoute une texture brillante et en relief qui crée un contraste visuel et une sensation haut de gamme.

Estampage à chaud: Les éléments traités par dorure nécessitent leur propre calque, généralement désigné par une couleur Pantone spécifique représentant la couleur de la feuille (or, argent, cuivre, etc.). L'estampage à chaud crée accents métalliques qui captent magnifiquement la lumière.

Gaufrage/Dévissage: Les éléments en relief ou en creux nécessitent une illustration indiquant précisément les zones à traiter, généralement dans une couleur d'accompagnement spécifique. Ces effets dimensionnels ajoutent une touche de luxe, mais nécessitent une préparation graphique précise.

N'aplatissez jamais ces couches spéciales. L'équipe de prépresse de votre imprimeur a besoin d'un accès indépendant à chaque couche pour créer les plaques, les matrices ou les masques numériques nécessaires à chaque processus de finition.

Si vous avez des doutes sur les exigences de finition particulières, consultez votre imprimeur dès le début du processus de conception. Chaque imprimeur peut avoir des spécifications légèrement différentes, et clarifier ces détails dès le départ évite des modifications ultérieures coûteuses.

Étape 6 : Exportez et examinez comme si votre entreprise en dépendait

La dernière étape de la création d'un packaging prêt à imprimer consiste à générer le format de fichier approprié et à le vérifier minutieusement. Cette étape déterminera si votre préparation minutieuse est payante ou non.

Format de fichier et paramètres d'exportation

Le PDF est votre meilleur ami. La plupart des imprimeurs d'emballages préfèrent les PDF de haute qualité utilisant les normes PDF/X-1a ou PDF/X-4, qui sont spécifiquement conçues pour la production d'impression professionnelle.

Les paramètres d’exportation essentiels incluent :

Inclure les zones de fond perdu dans votre exportation PDF : ceci n’est pas négociable pour l’emballage.

Maintenir la qualité de l'image en empêchant votre logiciel de sous-échantillonner les images en dessous de 300 DPI.

Conserver les couleurs d'accompagnement si vous utilisez Pantones pour la correspondance des marques.

Ajoutez des repères de coupe uniquement si demandé par votre imprimeur : de nombreux imprimeurs d'emballages préfèrent les fichiers sans eux puisque la ligne de découpe sert à cet effet.

Si votre imprimante préfère les fichiers natifs (.AI, .INDD), utilisez la fonction « Package » de votre logiciel pour rassembler toutes les polices et images liées dans un dossier organisé.

La liste de contrôle pré-vol qui prévient les catastrophes

Avant de cliquer sur « Envoyer », consultez cette liste de contrôle complète :

✓ Les dimensions correspondent la ligne de découpe approuvée exactement

✓ Le saignement s'étend 3 mm au-delà de toutes les lignes de coupe

✓ Mode couleur défini sur CMJN (plus tous les Pantones spécifiés)

✓ Toutes les polices sont soulignées et correctement affiché

✓ Images à 300 DPI minimum et correctement intégré

✓ Couches organisées et clairement étiquetés

✓ Nom du fichier clairement indiqué avec les détails du projet et la version

✓ Finitions spéciales indiquées sur des calques séparés et étiquetés

Le processus de vérification : votre filet de sécurité final

Demandez toujours une épreuve avant le début de la production. Ce n’est pas facultatif : c’est votre dernière chance de détecter les erreurs avant qu’elles ne deviennent des erreurs coûteuses.

La plupart des imprimeurs professionnels fournissent des épreuves numériques (PDF haute qualité) pour validation standard. Pour les projets où la couleur est essentielle, demandez des épreuves couleur physiques imprimées sur un support similaire à celui de votre emballage final.

Lors de la révision des épreuves :

Vérifiez que tout le texte s'affiche correctement sans substitutions de polices ni caractères manquants.

Vérifier la précision des couleurs tout en gardant à l'esprit que les couleurs du moniteur peuvent différer des couleurs d'impression.

Confirmer le positionnement des éléments par rapport aux lignes de pliage, aux lignes de coupe et à d'autres éléments structurels.

Examen des finitions spéciales pour s'assurer qu'ils sont clairement indiqués et positionnés correctement.

Vérifiez les dimensions une dernière fois pour éviter les problèmes d'ajustement.

Ne précipitez pas cette étape. Les quelques jours supplémentaires consacrés à une relecture minutieuse peuvent vous épargner des semaines de réimpression et l'embarras d'un lancement avec un emballage de mauvaise qualité.

Votre plan pour réussir votre emballage

En suivant ces six étapes, la préparation des maquettes d'emballage, autrefois un pari risqué et angoissant, devient un processus systématique qui produit des résultats cohérents et professionnels. Vous avez appris à éviter les pièges techniques qui entravent la plupart des projets d'emballage tout en garantissant une parfaite transposition de votre vision conceptuelle dans le monde réel.

Tenez compte de cette information supplémentaire : 44% des consommateurs considèrent désormais l'impact environnemental d'un produit comme très important Lors de vos décisions d'achat. Si votre emballage utilise des matériaux durables ou nécessite des symboles de recyclage, intégrez ces éléments dans votre visuel en respectant les réglementations en vigueur.

Le temps investi dans la préparation adéquate des visuels d'emballage prêts à imprimer est bénéfique pour la perception de la marque, la satisfaction client et l'efficacité opérationnelle. Plus important encore, il élimine le stress et les coûts liés aux réimpressions, aux retards et à la déception des clients.

Prêt à donner vie à votre vision de l'emballage de manière professionnelle ? Chez BrillPack, nous comprenons que la préparation d'un visuel prêt à imprimer peut être complexe, surtout lorsque la réputation de votre marque est en jeu. C'est pourquoi nous sommes là pour vous accompagner à chaque étape du processus.

Que vous ayez besoin d'un gabarit de découpe personnalisé, d'une révision de maquette ou que vous souhaitiez simplement discuter des spécifications, notre équipe met à votre disposition des années d'expertise en emballage. Nous nous engageons à ce que votre emballage soit parfait, tout comme vous.

Contactez BrillPack dès aujourd'hui pour une consultation gratuite et assurons-nous que votre prochain projet d'emballage dépasse toutes les attentes, de la première épreuve à l'expérience de déballage finale que vos clients adoreront.

Contactez-nous pour une consultation gratuite!