Votre emballage est souvent la première interaction qu'un client a avec votre marque – et les premières impressions comptent. Recherche Il montre que 721 % des consommateurs affirment que le design de l'emballage d'un produit influence leurs décisions d'achat, ce qui rend le choix de l'emballage essentiel à la réussite de leur entreprise. Dans un secteur de l'emballage qui pèse aujourd'hui des milliards de dollars, comprendre comment gérer la transition de la conception initiale à la livraison finale peut faire toute la différence entre une expérience de marque mémorable et une opportunité manquée.

Comme le dit Vickie VanHurley, directrice du design chez Meijer : « L'emballage est l'épiderme du commerce. Il doit être conçu pour instaurer une relation avec les consommateurs. »

Ce guide complet démystifiera le parcours du concept à la réalisation, en vous guidant à travers sept étapes essentielles du projet. processus de production d'emballages. Que vous lanciez un ligne de cosmétiques de luxe ou en développement emballage alimentaire durable, ces fondamentaux vous aideront à créer un emballage qui protège votre produit et valorise votre marque.

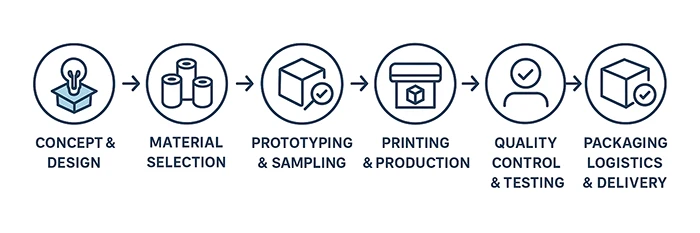

Aperçu de la production d'emballages

Du concept à la livraison, voici comment BrillPack transforme votre vision en emballage personnalisé.

Étape 1 : Concept et conception

Le processus de production d'emballages repose sur des bases solides : comprendre votre marque, votre public et vos objectifs. Il ne s'agit pas seulement de créer un produit esthétique, mais de créer un atout stratégique polyvalent.

Comprendre votre marque et votre public

Commencez par définir l'objectif de votre emballage. Privilégiez-vous la protection lors de l'expédition, une expérience de déballage haut de gamme, ou un équilibre entre les deux ? Votre public cible et les valeurs de votre marque doivent guider ces décisions. Une marque de bijoux de luxe abordera l'emballage différemment d'une entreprise agroalimentaire éco-responsable, même si elles utilisent des matériaux similaires.

Pensez au parcours client : où découvrira-t-il votre produit ? Comment interagira-t-il avec l'emballage ? Quelles émotions souhaitez-vous susciter ? Comme le souligne un consultant en emballage : “Emballage personnalisé « Ce n’est pas seulement une boîte ; c’est un outil de narration qui se connecte émotionnellement avec les clients. »

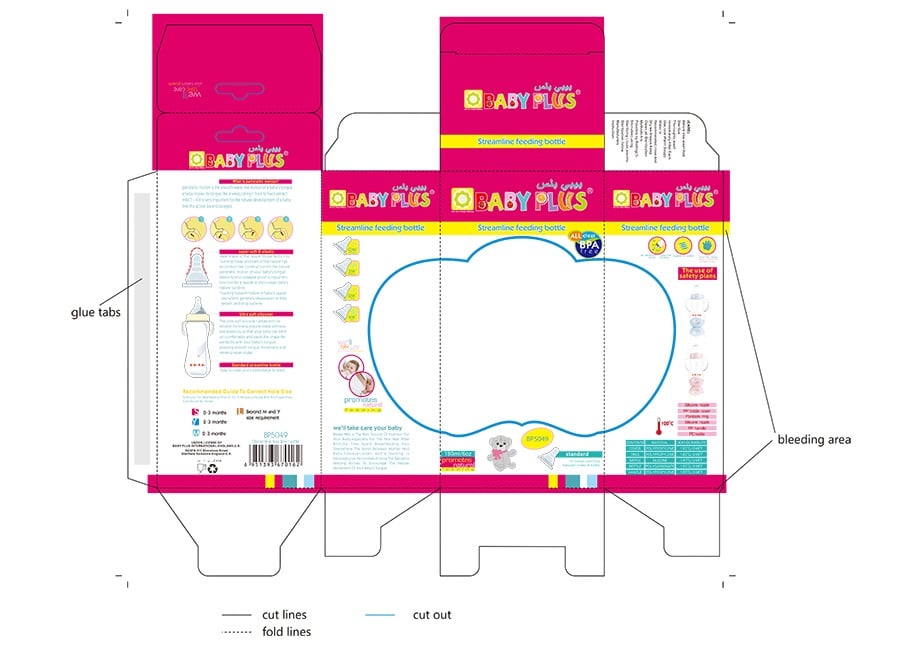

Conception structurelle

Le design ne se limite pas au graphisme : c'est aussi l'ingénierie de votre emballage. Cela implique la création lignes de découpe (gabarits de découpe et de pliage) et déterminer l'intégrité structurelle nécessaire à votre produit. La conception d'emballages modernes fait souvent appel à des logiciels de CAO pour garantir précision et fonctionnalité.

Une collaboration étroite avec les concepteurs ou les fournisseurs d'emballages durant cette phase est essentielle. Une consultation peut permettre de gagner un temps précieux et d'éviter des modifications coûteuses ultérieurement. De nombreux problèmes d'emballage proviennent d'erreurs structurelles qui auraient pu être détectées dès la phase de conception.

Conception graphique et image de marque

Vos éléments visuels – couleurs, typographie, images et mise en page – doivent s'harmoniser pour communiquer le message de votre marque. Portez une attention particulière au choix des couleurs, car les couleurs à l'écran diffèrent souvent des résultats imprimés. Pensez à utiliser Couleur Pantone faire correspondre ou demander des épreuves d'impression pour assurer la cohérence de la marque.

À ce stade, investissez dans des épreuves de conception ou des maquettes 3D pour visualiser votre emballage avant de passer à la production. Ce faible investissement initial peut vous éviter de grosses déceptions et des réimpressions coûteuses par la suite.

Étape 2 : Sélection des matériaux

Choisir les bons matériaux Cela affecte tous les aspects, de la protection des produits à l'impact environnemental, en passant par les coûts et la perception de la marque. Le choix de vos matériaux doit être cohérent avec les valeurs de votre marque, votre budget et vos exigences fonctionnelles.

Types de matériaux et adéquation

Carton offre une polyvalence légère, parfaite pour les boîtes de vente au détail et offre une excellente imprimabilité pour des graphismes éclatants. Carton ondulé offre une résistance supérieure pour les applications d'expédition, tandis que panneaux rigides créez cette sensation de luxe convoitée par les marques haut de gamme. Options durables comme le carton recyclé ou les matériaux d'origine végétale, s'adressent aux consommateurs et aux marques soucieux de l'environnement.

Pour les applications spécialisées, pensez à verre ou métal pour les produits nécessitant une protection barrière, ou matériaux flexibles pour les sachets et sacs devant épouser les formes des produits.

Facteurs dans le choix des matériaux

Équilibrez durabilité et rentabilité. Boîtes d'installation rigides Ils offrent des prix avantageux et une expérience de déballage exceptionnelle, mais sont plus lourds et plus coûteux à expédier. Le carton ondulé kraft, quant à lui, offre une résistance écologique à moindre coût, mais avec un impact visuel moindre.

Les réglementations sectorielles jouent également un rôle. Les emballages alimentaires doivent être conformes aux normes de la FDA, tandis que les cosmétiques peuvent nécessiter des revêtements barrières spécifiques. Comprendre ces exigences en amont permet d'éviter des problèmes de conformité coûteux ultérieurement.

Considérations relatives à la durabilité

Les préférences des consommateurs évoluent radicalement vers des emballages durables. Des études montrent que 781 % des Américains sont plus susceptibles d'acheter des produits emballés dans du papier ou du carton en raison de leurs avantages environnementaux. Matériaux certifiés FSC, du contenu recyclé ou des options compostables qui correspondent aux valeurs de votre marque.

L'efficacité de la conception a également un impact sur le développement durable. Un emballage bien dimensionné réduit le gaspillage de matériaux et les frais d'expédition, tout en faisant preuve de responsabilité environnementale.

Étape 3 : Prototypage et échantillonnage

Avant de lancer la production, le prototypage valide vos décisions de conception et évite des erreurs coûteuses. Cette étape cruciale est celle où la théorie rencontre la réalité.

Pourquoi Prototype

Le prototypage est votre protection contre les erreurs de production coûteuses. Identifier et corriger les problèmes lors de l'échantillonnage est bien moins coûteux qu'après la fabrication de milliers d'unités. Un package bien testé garantit la satisfaction du client et évite les erreurs de production coûteuses.

Types de prototypes

Vous rencontrerez probablement à la fois des prototypes numériques (rendu 3D pour la visualisation) et prototypes physiques (échantillons réels que vous pouvez manipuler). Si les versions numériques facilitent l'approbation initiale du concept, les prototypes physiques sont essentiels pour des tests complets.

Que tester

Évaluez votre prototype par rapport aux cinq exigences fondamentales de l’emballage : Protection (survivra-t-il aux tests de chute ?), Commodité (est-ce convivial ?), Communication (transmet-il clairement le message de votre marque ?), Durabilité (est-ce que cela répond aux objectifs environnementaux ?), et Conformité (est-ce que cela répond aux exigences réglementaires ?).

Testez soigneusement l'ajustement du produit : les articles doivent être bien fixés sans être difficiles à retirer. Réalisez des tests de chute et recueillez les retours de plusieurs utilisateurs afin d'identifier les problèmes potentiels d'ouverture, de manipulation ou d'élimination.

Itérer selon les besoins

Ne précipitez pas cette étape. Si les couleurs s'impriment différemment de ce qui était prévu ou si la structure n'offre pas une protection adéquate, peaufinez votre conception et rééchantillonnez. La nature itérative de conception d'emballage Cela signifie que tester les matériaux, la structure et les illustrations avant la production en série n'est pas seulement conseillé, c'est essentiel.

Prévoyez une à deux semaines pour l'échantillonnage, délai de livraison compris. Cet investissement dans la validation se répercute sur la qualité du produit final.

Étape 4 : Impression et production

Une fois votre conception validée, la production transforme votre concept en réalité grâce à des processus de fabrication précis.

Préparation prépresse

Votre conception finalisée entre dans la préparation prépresse, où les plaques d'impression sont créées pour compenser ou l'impression flexographique, ou les fichiers sont préparés pour impression numériqueLa technologie moderne Computer-to-Plate (CTP) garantit une précision exceptionnelle dans la création des plaques.

Cette étape comprend l'étalonnage final des couleurs selon les normes industrielles, comme la gestion des couleurs G7. Validez les épreuves couleur pour garantir la parfaite reproduction des couleurs de votre marque sur le produit final.

Méthodes d'impression

Impression offset fournit des résultats de haute qualité pour de grands volumes en utilisant couleur CMJN plaques. Impression numérique excelle pour les petits lots ou les projets nécessitant une impression variable sans avoir besoin de plaques. Flexographie manipule souvent des plastiques et des matériaux continus, tandis que sérigraphie fonctionne bien pour les encres spéciales ou les petits volumes.

Pour la plupart boîtes personnaliséesL'impression offset offre l'équilibre idéal entre qualité et rentabilité pour les commandes importantes, tandis que l'impression numérique offre une flexibilité pour les petits tirages ou les prototypes.

Finitions et ajouts

Finitions post-impression améliorer à la fois l'apparence et la fonctionnalité. Laminage les options incluent brillant (haute brillance), mat (toucher sophistiqué) ou doux au toucher (texture luxueuse). revêtements UV fournir des reflets ponctuels ou une protection globale, tout en estampage à chaud et gaufrage ajoutez des éléments tactiles haut de gamme.

Utilisez ces finitions de manière stratégique : elles augmentent les coûts et les délais de production, mais peuvent avoir un impact significatif sur la perception de la marque. Un produit de luxe peut justifier l'utilisation d'une feuille d'or et d'un gaufrage pour se démarquer sur le marché.

Découpe et assemblage

Les feuilles imprimées subissent découpe à l'emporte-pièce Utilisez des matrices métalliques (essentiellement de grands emporte-pièces précis) pour créer la forme et les lignes de pliage de votre emballage. La découpe laser moderne permet de réaliser des motifs complexes pour des applications spécialisées.

L'assemblage final implique le pliage et le collage des composants. Certains emballages sont livrés à plat pour un gain de place, tandis que les options haut de gamme, comme les boîtes rigides, sont généralement pré-assemblées et prêtes à l'emploi.

Étape 5 : Contrôle qualité et tests

L’assurance qualité garantit que votre emballage répond aux normes de performance et représente correctement votre marque.

Contrôles de qualité en ligne

Les fabricants réputés effectuent des contrôles de qualité tout au long de la production, en surveillant l'alignement de l'impression, la cohérence des couleurs et l'intégrité structurelle des unités d'échantillonnage de chaque série de production.

Tests par lots

L'emballage fini subit des tests formels adaptés à son utilisation prévue. Tests de chute avec des produits lestés, assurez l'intégrité des coutures, tout en essais de compression vérifier que les cartons ne s'écrasent pas sous la pression d'empilage. Les emballages souples nécessitent intégrité du joint tests pour éviter les fuites.

Les tests spécifiques à l’industrie peuvent inclure une certification de résistance aux enfants ou des tests d’exposition à la lumière, en fonction des exigences de votre produit.

Le cadre des quatre C

Évaluer la qualité de l'emballage en utilisant le cadre des quatre C : Rentable (est-ce que cela répond aux exigences budgétaires ?), Pratique (est-ce convivial ?), Communicatif (transmet-il les informations nécessaires ?), et Conforme (est-ce que cela répond à toutes les normes réglementaires ?).

Approbation du client

Dans la mesure du possible, inspectez les échantillons de production avant la fin de la production. De nombreux fournisseurs fournissent des épreuves de production (échantillons réels prélevés sur la chaîne de production) pour approbation finale. C'est votre dernière chance de détecter les problèmes avant la production complète.

Étape 6 : Logistique d'emballage et livraison

L'étape finale consiste à acheminer votre emballage fini de l'usine de production à votre emplacement, prêt à être utilisé.

Emballage et expédition

Les unités d'emballage sont soigneusement emballées pour l'expédition, souvent emballé à plat pour minimiser le volume et les coûts d’expédition. Pré-assemblé des options sont disponibles mais coûtent généralement plus cher en raison des besoins accrus en espace d'expédition.

Un emballage approprié protège votre investissement : la palettisation, le film rétractable et la protection contre l’humidité garantissent que votre emballage arrive en parfait état.

Options et délais d'expédition

Choisissez entre fret aérien (1 à 3 semaines, coût plus élevé) et fret maritime (6 à 8 semaines, économique) selon votre calendrier et votre budget. Le transport aérien est rapide, mais augmente les coûts et l'empreinte carbone, tandis que le fret maritime est économique et offre des délais plus longs.

Stockage et intégration

Prévoyez l'espace de stockage avant la réception de vos colis. Cinq mille cartons emballés à plat peuvent nécessiter deux palettes d'espace de stockage sec et propre. Certains fournisseurs proposent des expéditions fractionnées ou des services de gestion des stocks pour vous aider à gérer vos besoins de stockage.

Pensez à la transition entre la réception des emballages et leur utilisation pour la préparation des commandes. Les assemblages complexes peuvent bénéficier de démonstrations auprès des fournisseurs ou d'instructions détaillées pour garantir une intégration fluide à votre processus d'emballage.

Conclusion et conseils finaux

Pour réussir le processus de production d'emballages, de la conception à la livraison, il est essentiel de comprendre l'importance de chaque étape et de prévoir suffisamment de temps pour une exécution de qualité. Sauter des étapes ou les franchir à la va-vite entraîne souvent des révisions coûteuses, des retards ou des atteintes à l'image de marque.

Commencez tôt – Prévoyez 3 à 4 mois pour les nouveaux projets d'emballage afin de tenir compte du développement du design, des itérations d'échantillonnage, des délais de production et des options d'expédition économiques. Bien qu'il existe des solutions d'urgence, planifier à l'avance permet de réaliser des économies et de réduire le stress.

Travailler avec des experts qui comprennent les exigences spécifiques de votre secteur et peuvent vous guider à travers les écueils potentiels. Un partenaire d'emballage expérimenté peut faire la différence entre un processus fluide et une expérience frustrante et pleine de défis inattendus.

Le processus de production d’emballage peut sembler complexe, mais avec une planification appropriée et des conseils d’experts, il devient un voyage gérable qui aboutit à un emballage qui protège votre produit et améliore votre marque.

Prêt à concrétiser votre vision de l'emballage ? La clé du succès réside dans la compréhension de chaque étape du processus et dans la collaboration avec des professionnels expérimentés qui vous accompagneront du concept initial à la livraison finale. Avec la bonne approche, votre emballage deviendra un puissant outil pour développer la relation client et stimuler la croissance de votre entreprise.

Contactez-nous pour une consultation gratuite!